Case Study – analiza przypadku, przykład działania metodologii PPS

Poniższa analiza przypadku jest stworzona na podstawie rozwiązanego, realnego problemu w firmie produkcyjnej. Przykład stanowi wycinek całości.

Problem: niezadawalająca wydajność (niski zysk w stosunku do nakładów)

Wyzwanie: czy można zaoszczędzić 1.000.000 zł rocznie w procesie produkcji bez zmniejszania wydajności?

W zaprezentowanym przypadku wprowadzenie zmian umożliwiło osiągniecie oszczędności na założonym poziomie. Zaproponowane przez BPI i zastosowane w firmie rozwiązania umożliwiły pracę 1 pracownika w miejsce dwóch pracowników. Możliwa była redukcja etatu jednak zalecamy by pracownika nie zwalniać a przenieść do działu gdzie są wakaty. Oszczędności wynikające z prezentowanych zamian wynoszą w skali roku dla pracy na 1, 2 lub 3 zmianach, kolejno 60.000zł., 120.000zł., 180.000zł. Przy czym ta analiza przypadku pokazuje wycinek większej produkcji – tylko trzy stanowiska/maszyny. Zakładając, że produkcja złożona jest z min. 15 stanowisk/maszyn możliwe będzie wprowadzenie zmian i udoskonaleń dających oszczędności sięgające 1.000.000zł. w skali roku lub więcej. Prezentowany przykład -wycinek, bazuje na realnej produkcji, w której obniżenie kosztu produkcji przyniosły oszczędności ponad 1.000.000zł rocznie. Symulacje przeprowadzono przy użyciu oprogramowania LogABS, którego jesteśmy również dystrybutorem

Analiza przypadku wprowadzenia udoskonalenia, oszczędności na produkcji.

-

Krok pierwszy

- Zebranie danych polegające na kilkudniowej obserwacji produkcji wraz z jej aktywnym pomiarem (czasy poszczególnych czynności pracownika, wykrycie czynności pozornych pracownika, określnie sekwencji pracy). Jest to pierwszy krok dla zwiększenia wydajności produkcji

- Na podstawie zebranych danych budujemy symulacje pracy na stanowiskach zachowując wydajność maszyn i odwzorowując pracę pracowników. Jest to drugi krok dla zwiększenia wydajności produkcji.

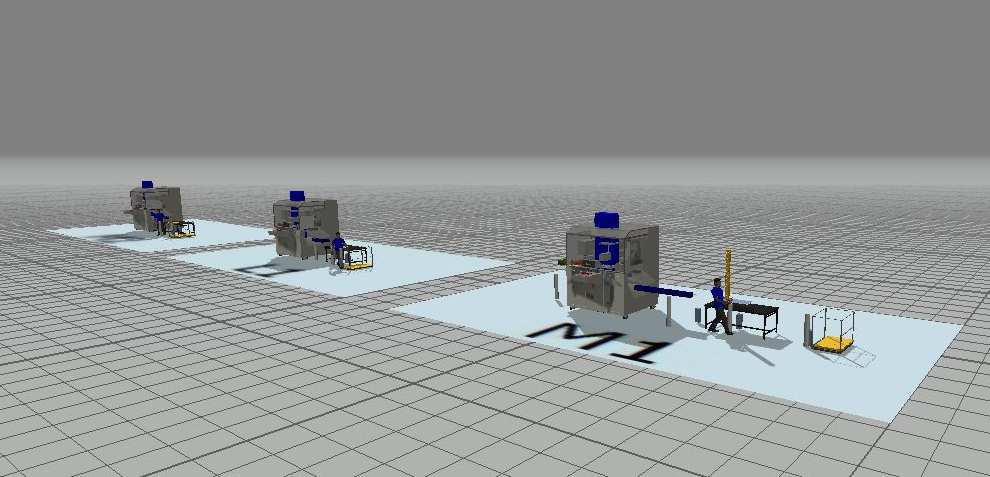

- Poniżej prezentujemy symulacje wykonaną na podstawie pomiaru trzech stanowisk pracy: M2, L1, M1 (część większej fabryki).

-

Krok drugi - symulacja 1

- Symulację 1 oparto na wykonanych, realnych pomiarach.

- Film z symulacji 1: https://youtu.be/5B0JQ28ysZs

-

Zrzut ekranu z symulacji:

-

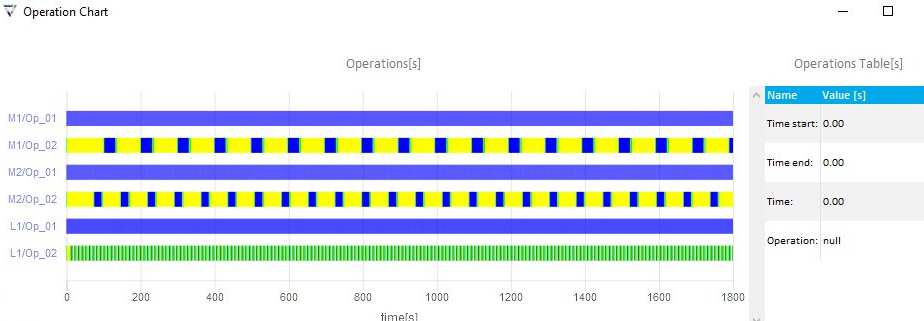

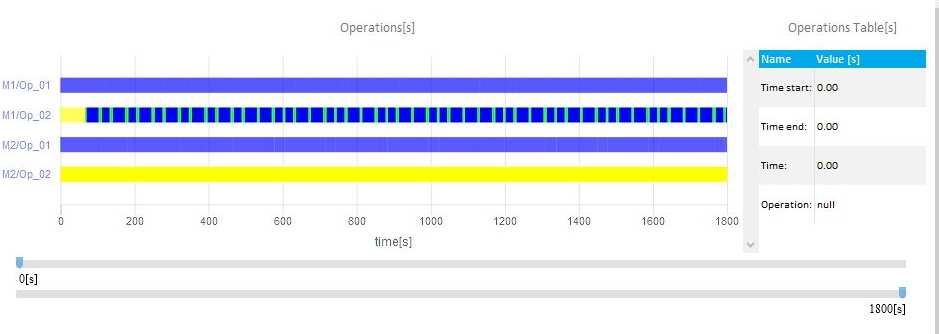

Na podstawie symulacji 1 pozyskaliśmy poniższe dane. Na wykresie widzimy zaangażowanie w czynności maszyn i pracowników:

- Wniosek z symulacji 1: pracownicy maszyn M1 i M2 posiadają zapas czasu pracy (kolor żółty).

-

Krok drugi - symulacja 2 - czy jeden pracownik może obsłużyć obie maszyny M1 i M2?

- Zmieniono system pracy pracowników.

- Film z symulacji 2: https://youtu.be/Y1cjVBFaO6U

-

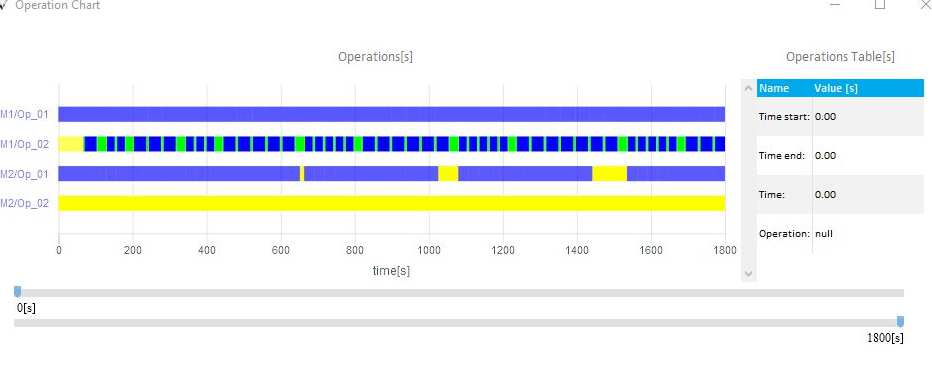

Zrzut ekranu wyników:

- Wniosek z symulacji 2: pracownik M2 nie pracuje (jest wyłączony), pracownik M1 pracuje intensywnie. Niestety jego praca powoduje, że maszyna M2 ma przestoje (na żółto), czyli musi czekać na podejście pracownika M1. Taka sytuacja jest dla nas nie akceptowalna, zwiększenie wydajności produkcji nie polega na zmniejszaniu wydajności maszyny lub nadmiernym wykorzystywaniu pracownika . Zaproponowano dalszą optymalizację produkcji – symulacja 3 (poniżej).

-

Krok trzeci - symulacja 3 – reorganizacja.

-

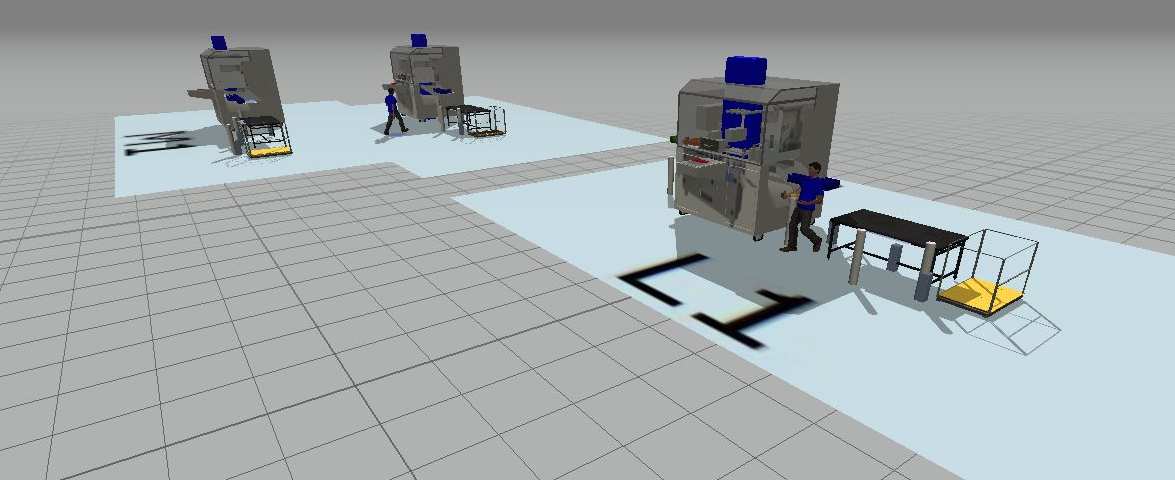

Rzut ekranu zmiany pozycji maszyn – maszyny M1 i M2 ustawiono obok siebie:

- Film z symulacji 3: https://youtu.be/M6UGD4yYG_M

-

Zrzut ekranu wyników z symulacji 3:

- Wnioski z symulacji 3: przestawienie maszyn umożliwia prace jednego pracownika zamiast dwóch. Maszyna nie ma przestojów (ani M1 ani M2). Jest to ewidentne obniżenie kosztu produkcji. Symulacja pozwala nam sprawdzić taką tezę przed przestawieniem maszyn. Na życzenie firmy pomagamy wdrożyć wyniki symulacji na produkcji. Jest to trzeci krok zwiększana wydajności produkcji -ej realna optymalizacja. Pokazany przykład został zrealizowany z jednej z firm.

-

Ta analiza przypadku prezentuje jedno z możliwych udoskonaleń, których Biznes, Postęp, Innowacje posiada dużo więcej.